ERP Chapter 5 能力需求计划

CRP的概念

CRP(capacity requirement planning)能力需求计划,是一种将MRP输出的对物料的分时段需求计划转变成对企业各个工作中心的分时段需求计划的管理工具,是一种协调能力需求与可用能力之间平衡管理的处理过程,是一种协调MRP的计划内容和确保MRP在现有生产环境中可行、有效的计划管理方法。

CRP的主要作用

平衡能力供给和能力需求之间的关系

- 从工作能力看,CRP起到一个计划转换器的作用

- 从处理过程看,CRP把物料的需求计划转化为对工作中心的能力需求计划,并协调和处理有关这些这些能力的能力需求与可用能力之间的矛盾。

- 从管理手段来看,CRP作为一种约束条件的测试工具,以检验和确保MRP负荷生产环境现状。

来自MRP的生产作业表示计划负荷,工艺路线可以提供单位负荷耗用能力标准,这二者形成对工作中心的能力需求。工作中心提供企业在当前环境下的可用能力。CRP将能力需求和可用能力转化为可行的生产作业计划与已平衡的能力需求计划

CRP与RCCP的区别与联系

从计划层次看,RCCP与MPS同层,在需求计划的高层;CRP与MRP同层,位于需求计划的较低层次。

从内容上看,二者都是能力需求计划,都用于校验计划是否可行。RCCP校验MPS,CRP校验MRP,CRP是对RCCP的进一步细化。

从编制方式看,RCCP仅考虑关键工件中心的能力需求,其计算过程主要是依据资源清单;CRP考虑所有工件中心的能力需求,其计算过程是工艺路线。

总结其区别如下表:

| RCCP | CRP | |

|---|---|---|

| 计划阶段 | MPS | MRP与生产作业计划 |

| 主要作用 | 检验MPS是否可行 | 检验生产作业计划是否可行 |

| 能力对象 | 关键工作中心 | 全部工作中心 |

| 计算过程依据 | 资源清单 | 工艺路线 |

| 负荷对象 | 独立需求件 | 相关需求件 |

| 库存状况 | 不考虑 | 考虑 |

| 订单类型 | 计划和确认订单 | 计划和确认订单、已下达订单 |

| 工作日历 | 工厂日历或工作中心日历 | 工作中心日历 |

| 提前期 | 提前期偏置 | 按工序的开始时间与完工时间 |

分析比较无限能力计划与有限能力计划

二者的主要区别在于处理超负荷时采取的方式不同

无限能力计划是不考虑能力限制的CRP方式,工作中心的负荷是所有消耗该工作中心的负荷的相加。当工作中心处于超负荷状态时,工作中心可以采取增加能力工时措施或采取调度手段

有限能力计划是考虑能力限制的CRP方式,考虑能力限制时,不会出现超负荷状态。有限能力计划中,有优先级计划和有限顺排计划。其中优先级计划,根据订单情况为计划负荷指定优先级,按照计划负荷的优先级为工作中心分配计划负荷。

CRP的输入包括哪些数据?这些数据的特点?

加工订单数据

加工订单描述了工作中心负荷的来源,包括物料加工数量、完成日期、加工工序、准备时间、加工时间等,计划订单是根据MRP直接计算的;计划订单经过修正后成为确认订单;已下达订单状态是生产作业计划的真实状态。

工艺路线数据

工艺路线描述物料加工装配所需要的工序步骤、每一步所需的工作中心、加工工具、加工定额工时等。工序路线把来自于加工订单的负荷转变为对加工中心的能力需求

工作中心数据

是CRP的核心数据与能力单元,包括每天班次、每班工作小时数、每班人数、每班设备数、加工效率、设备利用率等,工作中心将作业工作与组织架构、人力资源等连接起来。

日期数据

主要是制造日历、工厂日历、工作中心日历。制造日历应用于整个企业;工厂日历考虑到不同时间的工作时间、班次;工作中心日历提供精细化管理,根据各工作中心的实际来安排工厂日历。

CRP处理过程中的关键环节

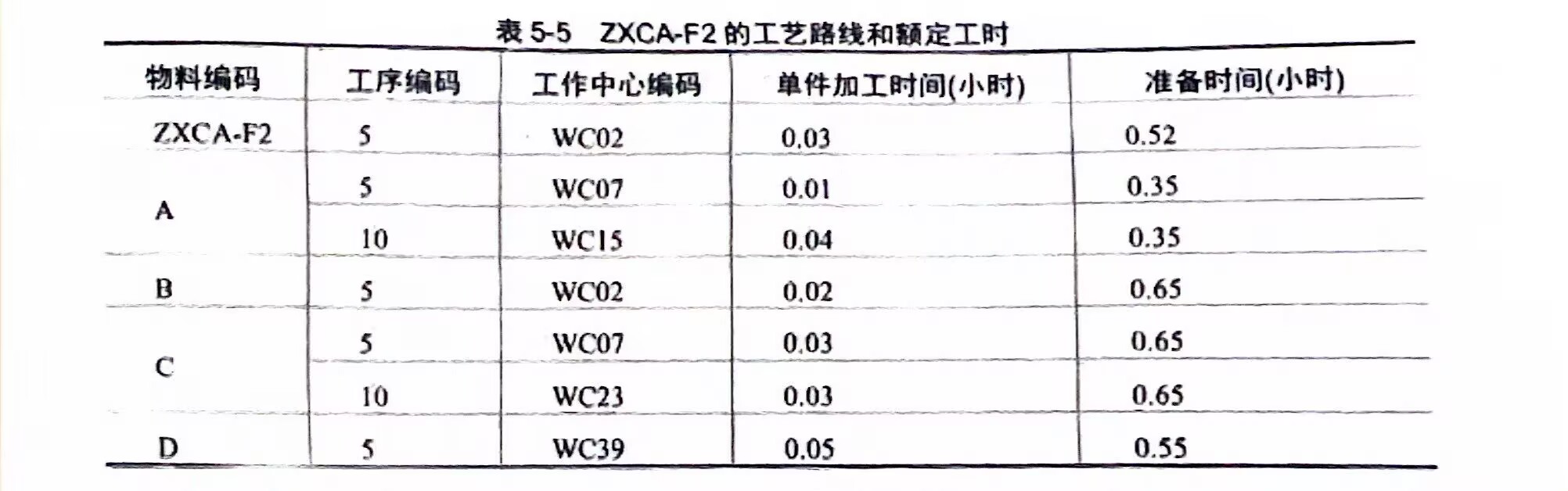

1.计算工作中心可用能力

可用能力包括能力单位、能力类型、额定能力

主要要计算的的是额定能力,定义效率、利用率如下:

则有额定能力可表示如下

若使用设备工时描述能力,则用前一项公式;若使用人员工时描述能力,则用前一项公式。此之谓能力类型

能力单位可以用加工单料所需要的时间或单位时间产量

2.计算工作中心上的工作负荷

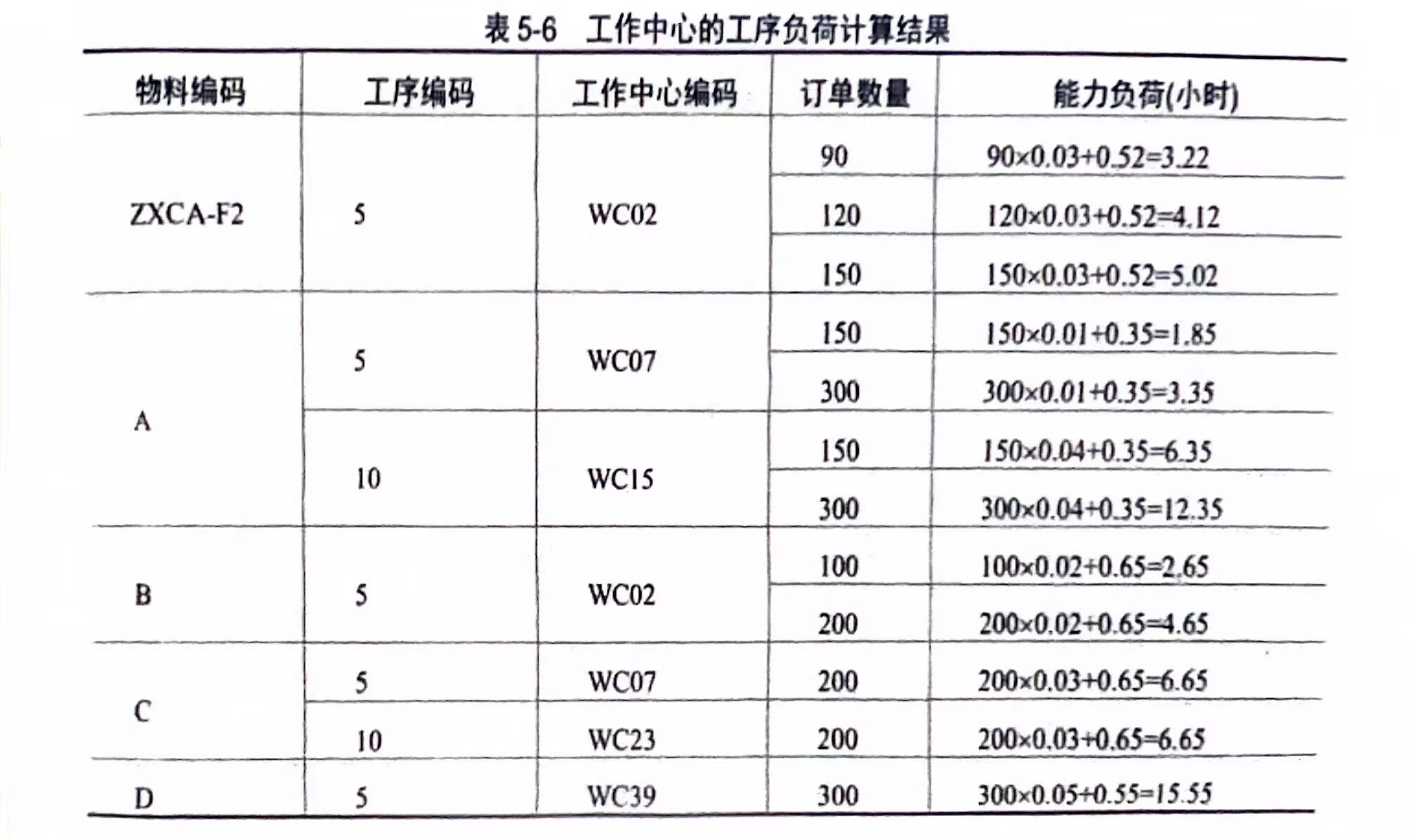

计算工作中心上的工序负荷

(计算时需统一时间单位为小时)

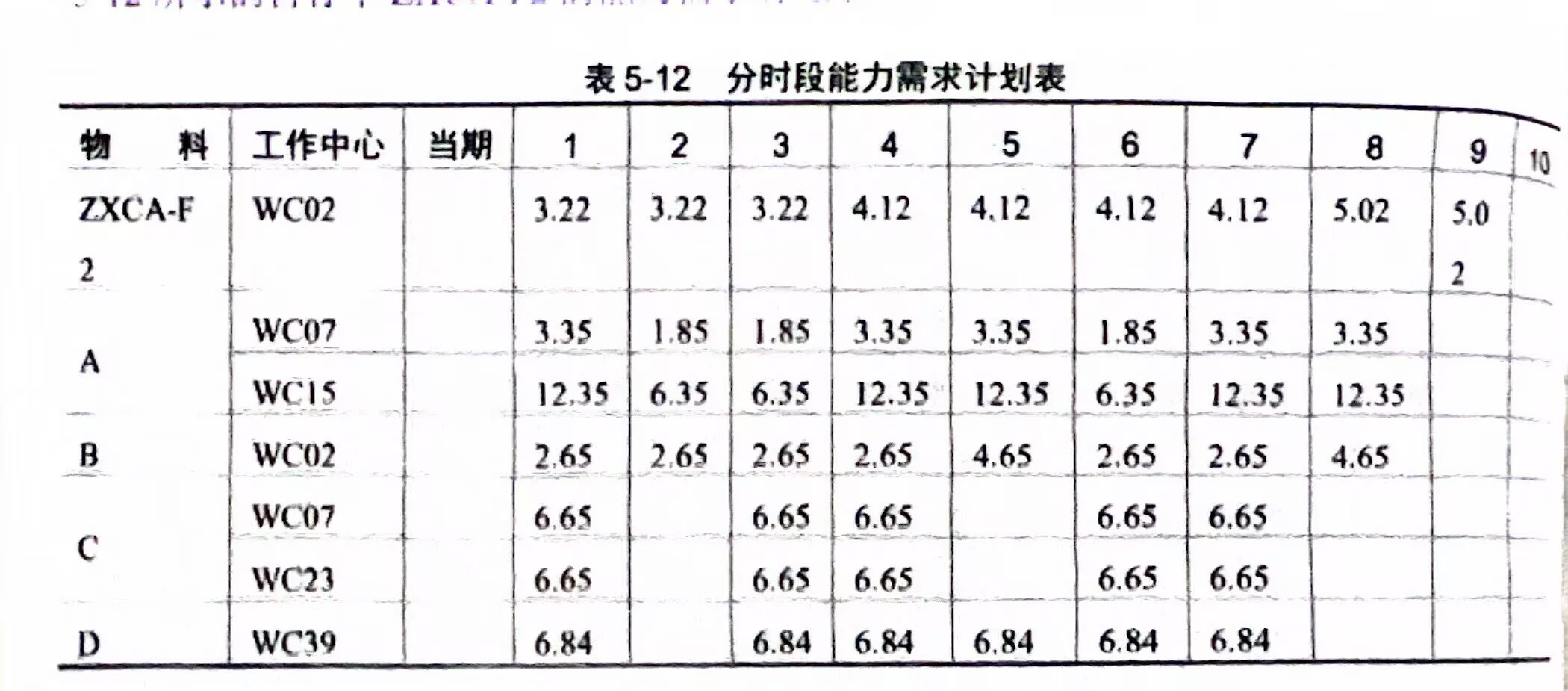

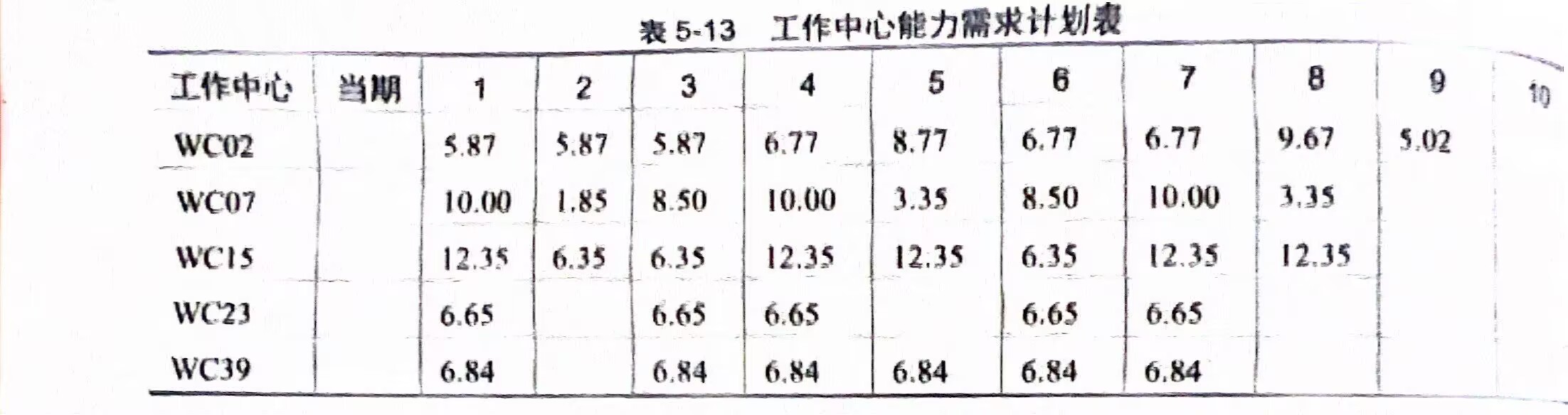

3.计算工作中心的分时段能力需求

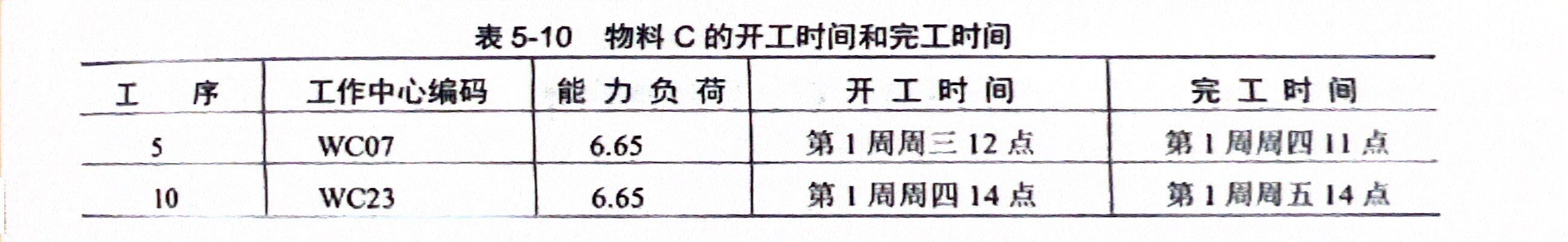

需要计算每一个工序在每一个工作中心上的结束时间与开始时间;也需要计算以工作中心为基础,按时段汇总所有工序的能力需求。

根据工序要求结束时间,并依照等待时间、移动时间、排队时间、准备时间、加工时间等计算出工序开工时间。根据MPS得到计划工作量,根据计划工作量得到各工作中心各工件在各时段的能力负荷,最后得到各工作中心的能力需求计划表(各工作中心分时段能力负荷之和)

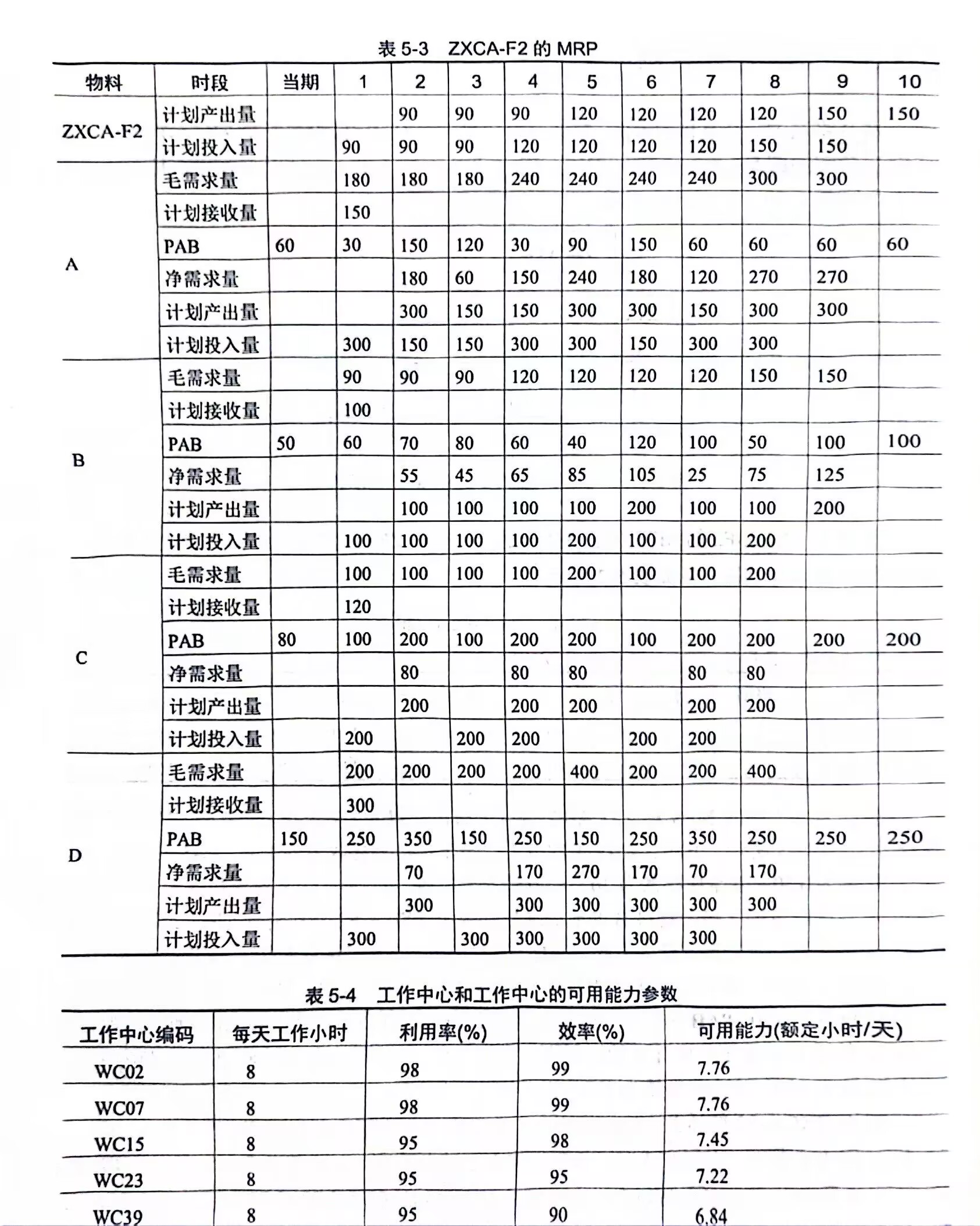

CRP的计算过程

1.根据BOM与MPS编制成MRP

2.对各工作中心计算可用能力,包括能力单位,能力类型,额定能力

3.根据工艺路线、额定工时(包括物料加工对应的工序编码、所在的工作中心)计算在不同订单数量下各工作中心的工序负荷

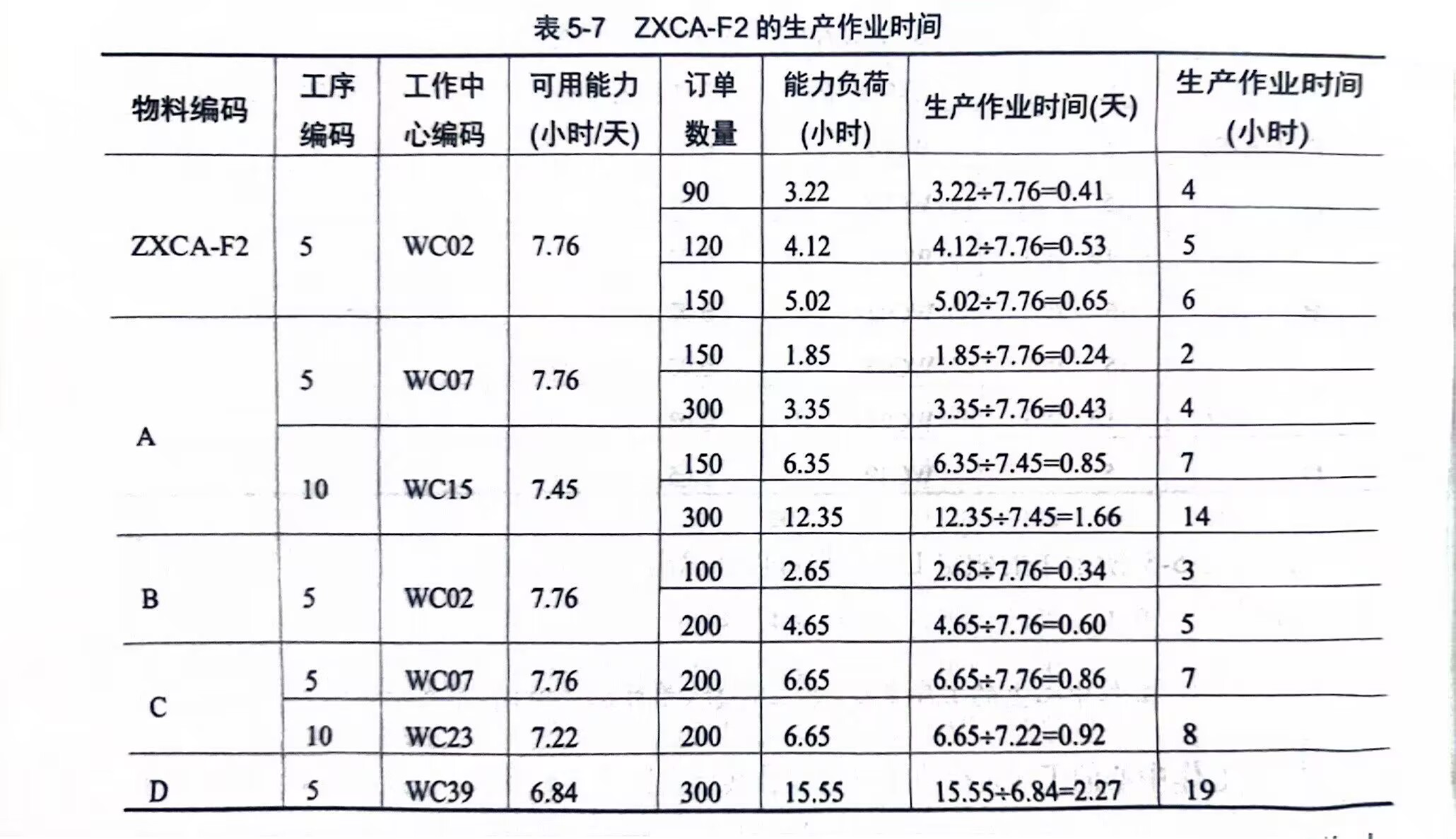

4.计算各工序在不同生产量下的生产作业时间

5.对每一个物料的每一个工序根据其排队时间、生产作业时间、等待时间、移动时间,从开工时间倒推开工时间

6.根据分时段能力需求计划表,汇总出各工作中心分时段的能力需求计划表

工艺时间的交叉与并行如何影响CRP?

是否考虑工艺时间交叉现象,如何考虑交叉现象是衡量ERP是否有效的一个关键因素

若工艺时间之间串行,则计算过程简单

若工艺时间并行,则需要考虑不同物料、工序之间同一物料工序之间的不同交叉程度。

如何理解时段粒度越细,CRP中的细节就越暴露出来

时间粒度细化,即可以观察到更细时间粒度下能力需求的差异,可以发现更细时间粒度下是否发生能力需求不均衡甚至能力需求超负荷。这样即容易采取更有效的管理措施;但数据量会增大,管理复杂度会增大。